اصطلاح “شکست” را می توان به عنوان ناتوانی یک قطعه یا مجموعه در انجام عملکرد مورد نظر خود تعریف کرد. علی رغم پیشرفتهای فنآوری قابل توجه، حوادث شکست اغلب رخ میدهد؛ بنابراین پیامدهای انسانی و مالی را به دنبال دارد. تجزیه و تحلیل شکست یک ابزار مهندسی بسیار مهم است. هدف آن جلوگیری از موارد مشابه در آینده، جلوگیری از حوادث، کاهش خسارات اقتصادی ناشی از توقف تولید و حفظ محیط زیست است. علاوه بر این، تجزیه و تحلیل شکست به طراحی مجدد، رفع اشکالات تولید، صرفه جویی در هزینه و زمان کمک می کند و در برخی موارد از مرگ و میر جلوگیری می کند و جان افراد را نجات می دهد. برعکس، خرابی ها می توانند شیوه های مهندسی را بهبود بخشند. در واقع، با تجزیه و تحلیل خرابی ها و اجرای اقدامات پیشگیرانه، پیشرفت های قابل توجهی در کیفیت محصولات و سیستم ها حاصل شده است. علاوه بر این، یک نتیجه سودمند از تجزیه و تحلیل شکست، کدها و مشخصات بهبود یافته حاکم بر مواد، نظير API، ASTM و ASME است. ما روش تجزیه و تحلیل شکست را به طور مفصل بررسی کرده ایم تا بدانیم چگونه برای هر گونه خرابی، به ویژه در صنعت نفت و گاز، تجزیه و تحلیل انجام دهیم.

شکست مواد را می توان به چهار نوع تقسیم کرد:

- اعوجاج

- تغییر شکل پلاستیک

- شکستگی

- خوردگی و سایش

علل اصلی شکست را می توان به سه سطح تقسیم کرد.

- ریشه های فیزیکی

- ریشه های انسانی

- ریشه های نهفته

ریشه های فیزیکی را می توان به چهار دسته تقسیم کرد:

- کاستی های طراحی

- عیوب مواد

- عیوب ساخت یا نصب

- و ناهنجاری های عمر مفید

ریشه های انسانی شامل بازرسی ناکافی و نصب تجهیزات نامناسب است. ریشه های نهفته قواعد فرهنگی یا سازمانی است که منجر به امر انسانی می شود. این ریشه، مستقیم نیست. آموزش ناکافی بازرس نمونه ای از ریشه نهفته است؛ برخی از شرکت ها دوره های آموزشی را هزینه های اضافی می دانند که باید کاهش یابد. این شرکتها نمیدانند که این کاهش در توانایی افراد منعکس میشود و منجر به رویدادهای فاجعهبار به دلیل افراد نالایق میشود.

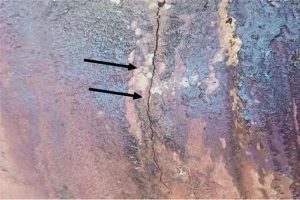

علاوه بر این، تغییرات محیطی می تواند باعث شکست زودرس یا غیرمنتظره قبل از پايان عمر تاسيسات شود. به عنوان مثال، افزایش سرعت سیال در داخل خط لوله، سرعت خوردگی را از طریق آسیب فرسایش تسریع می کند. همچنین، اگر خط لوله با توجه به مقدار خاصی (یعنی حداکثر حد مجاز) سولفید هیدروژن (H2S) و دی اکسید کربن (CO2) طراحی شود، افزایش این حد منجر به افزايش بروز مکانیسم های شکست مانند ترک خوردگی تنشی سولفیدی و CO2 می شود. علاوه بر این، تغییر در شرایط عملیاتی ممکن است نقش مهمی در خرابی خطوط لوله داشته باشد. به عنوان مثال، افزایش فشار عملیاتی فراتر از فشار طراحی می تواند با افزایش فشار جزئی گونه های خورنده مانند اکسیژن (O2)، سولفید هیدروژن (H2S) و دی اکسید کربن (CO2) منجر به آسیب بیش از حد یا خوردگی شود. همچنین بازرسی ناکافی ممکن است منجر به شکست شود. برای مثال، انجام بازرسی بصری بدون بازرسی غیرمخرب (NDE) ممکن است ترکهای ريز یا عیوب داخلی را که با بازرسی بصری تشخیص آنها را غيرممکن میکند، نادیده بگیرد. بدون نظارت، ارزیابی شرایط عملیاتی به ویژه خورندگی سیال، امکان پذیر نیست.

توجه ناکافی به مسئله مهم خوردگی نواحی فوقانی لوله (TLC) و روش های کنترل و مديريت آن از ديگر عواملی است که در گزارشات آناليز شکست خطوط لوله دريايي مورد اشاره قرار گرفته است.

روش استاندارد برای تجزیه و تحلیل شکست به تفصیل برای هر مرحله مورد بحث می گيرد. موارد عملی مراحل مطالعاتی را پشتیبانی خواهند کرد. مراحل زیر برای اکثر موارد خرابی رایج است:

- جمع آوری داده های اوليه

- بررسی اولیه قسمت شکست خورده

- تجزیه و تحلیل شیمیایی سيال (لجن-آب-مایع)

- آزمایش غیر مخرب

- تست های مکانیکی

- آناليز شیمیایی مواد

- انتخاب، شناسایی، نگهداری و تمیز کردن نمونه ها

- بررسی و تجزیه و تحلیل ماکروسکوپی

- بررسی و آنالیز میکروسکوپی (ممکن است میکروسکوپ الکترونی لازم باشد)

- انتخاب و تهیه مقاطع متالوگرافی

- بررسی و تجزیه و تحلیل نمونه های متالوگرافی

- تجزیه و تحلیل مکانیک شکست

- تعیین مکانیسم شکست

- تست تحت شرایط خدمات شبیه سازی شده (تست های ویژه)

- تجزیه و تحلیل تمام شواهد، فرمول نتیجه گیری، و نوشتن گزارش (از جمله توصیه ها).

EGR آمادگی دارد تا در بررسی ريشه های شکست خطوط لوله و ساير تاسيسات خشکی و دريايی در کنار شما باشد.

بازدیدها: 390