بهبود ایمنی با کاهش تاثیر خوردگی خارجی بر روی خطوط لوله

ارزیابی مستقیم خوردگی خارجی (ECDA) یک فرآیند ساختاریافته است که با ارزیابی و کاهش تأثیر خوردگی خارجی بر یکپارچگی خط لوله، ایمنی را بهبود می بخشد. ECDA به طور پیشگیرانه از بزرگ شدن عیوب خوردگی به اندازه ای که در نهایت بر یکپارچگی ساختاری خط لوله تأثیر می گذارد جلوگیری می کنند:

- شناسایی و رسیدگی به فعالیت مکانيزم های خوردگی

- ترمیم عیوب خوردگی

- رفع علل خوردگی

ECDA یک فرآیند بهبود مستمر است. از طریق ارزیابی های منظم، اپراتورهای خط لوله می توانند مکان هایی را که در آن خوردگی رخ داده، رخ می دهد یا ممکن است رخ دهد شناسایی و آدرس دهی کنند. پس از تجزیه و تحلیل دادههای روشهای ارزیابی غیرمستقیم، مکانهایی برای بررسی مستقیم موارد زیر در نظر گرفته میشوند:

- وضعیت پوشش خط لوله

- وضعیت سیستم حفاظت کاتدی

- نقایص خط لوله

- آسیب خوردگی خط لوله

- ویژگی های خاک مانند مقاومت و pH در عمق خط لوله

- ارزیابی پست

پس از اتمام بازرسی های مستقیم، گزارش ارزیابی ارائه می گردد:

- جزئیات تمام آزمایشات انجام شده

- نتایج آزمون

- توصیه های لازم برای حفاظت از خوردگی خط لوله

بارزسی و ارزیابی وضعیت خوردگی خطوط لوله ای که قابلیت پیگرانی ندارند یکی از مشکلات بهره برداری خطوط لوله بوده و تقریباً به جز روش ارزیابی مستقیم روشی جهت اطمینان از صحت عملکرد این خطوط وجود ندارد. ارزیابی مستقیم خارجی بر اساس استاندارد NACE RP0502 صورت می گیرد. بر اساس این روش تا زمانیکه پوشش خارجی لوله سالم بوده و به صورت کامل لوله را از محیط اطراف جدا کند، خوردگی بر روی سطح خارجی اتفاق نخواهد افتاد. منتهی اگر پوشش در مکانی معیوب شده باشد، احتمالاً ان محل، مکان مناسبی جهت بروز خوردگی در سطح لوله می باشد و نیاز به بررسی مستقیم خط لوله می باشد.

ECDA به چهار مرحله تقسیم بندی می شود که به ترتیب در زیر آمده است:

- مرحله ارزیابی اولیه

- جمع آوری اطلاعات

- ارزیابی امکان انجام ECDA

- انتخاب ابزار بازرسی غیر مستقیم

- تعیین نواحی ECDA

بررسیهای غیر مستقیم

- بازرسی پوشش خط لوله حداقل توسط دو نوع از ابزارهای پیش بینی شده (PCM, DCVG, C-Scan, CIPS and …)

- انجام کلیه فعالیتهای این مرحله بدون دسترسی به جداره لوله و از روی زمین

- مشخص نمودن وضعیت پوشش

- مشخص شدن آسیبهای پوشش و طبقه بندی آنها

روش DCVG

بازرسي DCVG برای مکان یابی عيوب پوشش خطوط لوله مدفون مورد استفاده قرار ميگيرد. در اين روش از گراديان ولتاژ موجود در زمين که از طريق عبور جريان حفاظت کاتدي به سمت لوله لخت در مکان عيوب پوشش توليد ميشود، استفاده ميگردد. زماني که جريان افزايش مييابد، گراديان ولتاژ بزرگتر و متمرکزتر ميشود و اين امر ميتواند به عنوان شاخصی از شدت عيوب پوشش در نظر گرفته شود.

روش PCM

در این روش برای بازرسی خطوط لوله از جریان متناوب استفاده می شود. با افزایش فرکانس جریان متناوب تاثیر القائی این روش بر سازه های بیگانه و سازه های فلزی مجاور افزایش می یابد. در این حالت با بکارگیری فرکانس های مختلف و نیز فرکانس بسیار پائین ( جریان متناوب نزدیک به جریان مستقیم ) تاثیر سازه های بیگانه مجاور را در نتایج بازرسی حذف می کنند.

روش PCM از روشهای بازرسی خطوط لوله به روش الکترومغناطیس می باشد. میدانهای الکترومغناطیس براحتی از خاک، آب، آسفالت و غیره عبور می کنند. بنابراین بدون انجام حفاری و از طریق سطح زمین خطوط لوله تحت بررسی و پایش قرار می گیرند. با اندازه گیری مقدار جریان متناوب القا شده در سنسورهای قوی مغناطیسی خود، قادر است مقدار جریان در خطوط لوله، موقعیت آندهای فدا شونده و کیفیت پوشش و محل نواقص را به خوبی تشخیص دهد.

روش CIPS

بازرسي CIPS جهت ارزیابی کيفيت حفاظت کاتدي مورد استفاده قرار ميگيرد. توسط اين روش می توان بخشهايي از لوله که داراي مشکلات عمده پوشش هستند و يا مناطق داراي تداخلهاي الکتريکي را در طول مسير خط لوله را مشخص نمود.

اين بازرسي شامل اندازهگيري پتانسيل لوله نسبت به خاک در فواصلي مشخص در طول خط لوله و مقايسه مقادير اندازهگيري شده با استانداردهای کاربردی پروژه ميباشد.

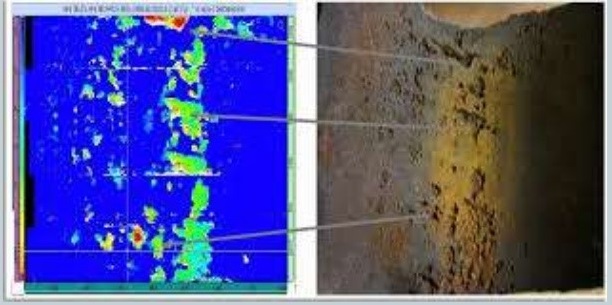

روش C-Scan

C-Scan Corrosion Mapping یکی از تکنیک های بازرسی امواج فراصوتی است که تغییرات ضخامت مواد به سبب خوردگی را شناسایی نموده و بصورت نقشه در می آورد.

عیوب خوردگی را می توان با استفاده از پراب صفر درجه اولتراسونیک، بازرسی جریان های گردابی (Eddy Current Array) و یا TOFD بصورت نقشه در آورد.

برای تهیه نقشه خوردگی اسکنر بصورت اتوماتیک یا شبه اتوماتیک برای بررسی سطح آزمایش استفاده می شود.

این روش بطور گسترده ای در صنایع نفت و گاز و صنایع هسته ای برای بازرسی خطوط لوله، خطوط انتقال، منابع ذخیره سازی و راکتورها مورد استفاده قرار می گیرد.

نتایج این روش قابل تکرار است و امکان ارائه اندازه و محل قرار گیری عیب را دارد که باعث می شود با بررسی مجدد و بررسی نتایج، مسیر رشد ترک و نرخ خوردگی را تحلیل نمود.

کاربرد ها:

- مواد آهنی وغیر آهنی را می توان بازرسی نمود

- دقت در اندازه گیری با تلرانس ± ۲ mm

- سرعت اسکن ۱۰۰ mm × ۵۰ mm بر ثانیه

- قدرت نفوذ بالا

- این روش تنها به یک سطح از قطعه نیازمند است.

- عدم وجود خطرات برای محیط زیست و افراد

- نتایج به سرعت قابل حصول هستند و تحلیل پیچیده ای نیاز ندارد.

محدودیت ها:

- نیاز به منبع برق با ولتاژ ۱۱۰V – 240V

- ماده مورد آزمایش می بایست قابلیت نفوذ صوت را داشته باشد.

- سطح مورد آزمایش باید تمیز بوده و عاری از هرگونه رسوب و … باشد.

- شکل قطعه می بایست بگونه ای باشد که بتوان دستگاه را بر روی آن نصب نمود.

- تکنسین انجام آزمایش باید با تجربه باشد.

- نتایج برای ضخامت های زیر ۶ میلیمتر قابل اتکا نمی باشند.

- قطعات با دمای بالا را نمی توان بازرسی نمود.

- قطعات می بایست در برابر آب مقاوم باشند. زیرا کوپلنت مورد استفاده در این روش بر پایه آب می باشد.

بررسی های مستقیم

در این مرحله با کمک اطلاعات مرحله دوم نسبت به ارزیابی مستقیم لوله اقدام می شود. مسلماً نقاط آسیب پوشش و یا محلهایی که به خوبی حفاظت کاتدی نمی شوند می توانند دچار خوردگی شوند. ارزیابی مستقیم به مفهوم خاکبرداری و بررسی وضعیت لوله است و حداقل 1 نقطه از طول خط حتی در صورت عدم وجود آسیب جدی در وضعیت پوشش و حفاظت کاتدی می بایست خاکبرداری شود.

به صورت کلی انجام بازرسی چشمی، ضخامت سنجی، Corrosion Mapping و Guided Wave از روشهای معمول بازرسی پس از خاکبرداری می باشند.

روال انجام کار در این مرحله به شرح ذیل می باشد:

- اولویت بندی نتایج به دست آمده از روش غیر مستقیم

- گود برداری و انجام تستهای مستقیم انتخاب شده.

- اندازه گیری آسیب دیدگی پوشش و عیوب ایجاد شده توسط خوردگی

- ارزیابی استحکام باقی مانده

- آنالیز های علل ریشه ای (Failure analysis)

- مرحله ارزیابی نهایی

- محاسبه عمر باقی مانده

- تعیین مدت زمان

برای تماس با تیم کارشناسان خوردگی ما، طرح سوال یا دریافت قیمت، با ما تماس بگيريد.

بازدیدها: 264